Il futuro è già oggi. Siamo prossimi a un passaggio epocale fra veicoli endotermici ed elettrici. La scadenza europea del 2035 per le auto e furgoni a emissioni zero, infatti, impone ai produttori un primo obiettivo: quello di ridurre entro 3 o 5 anni al massimo i costi di produzione delle auto elettriche per fare in modo che sul mercato abbiano lo stesso prezzo di un’auto endotermica di pari autonomia.

Per costare meno, i componenti principali delle auto elettriche dovranno necessariamente costare meno: una soluzione (o meglio, una delle soluzioni) è quella dell’apertura di numerose Gigafactory in tutto il mondo. Le Gigafactory, termine nato nell’universo Tesla, sono fabbriche di grandi dimensioni per la produzione integrata di tutto ciò che è connesso alla mobilità elettrica.

Uno dei pezzi su cui si punta ad abbassare il tempo di assemblaggio, e quindi il costo, senza abbassarne la qualità, è naturalmente il modulo batteria.

Nel settore delle auto endotermiche le linee di assemblaggio riuscivano a produrre al massimo 3 o 4 pezzi al minuto. Per un motore, ad esempio, le linee di montaggio sono costitute da sistemi a pallet liberi che trasportano i vari pezzi. Ogni volta che un pezzo viene assemblato sotto una stazione, il pallet doveva essere fermato per sollevarlo e bloccarlo con la precisione necessaria, più in alto della catena.

Oggi le nuove linee di assemblaggio hanno accelerato i tempi, anche per i moduli batteria. Il tempo disponibile può essere inferiore ai 5 secondi a pezzo: 12 pezzi al minuto, una velocità 3 volte superiore al recente passato, e nei prossimi mesi e anni la necessità produttiva al minuto dovrebbe essere ancor più elevata.

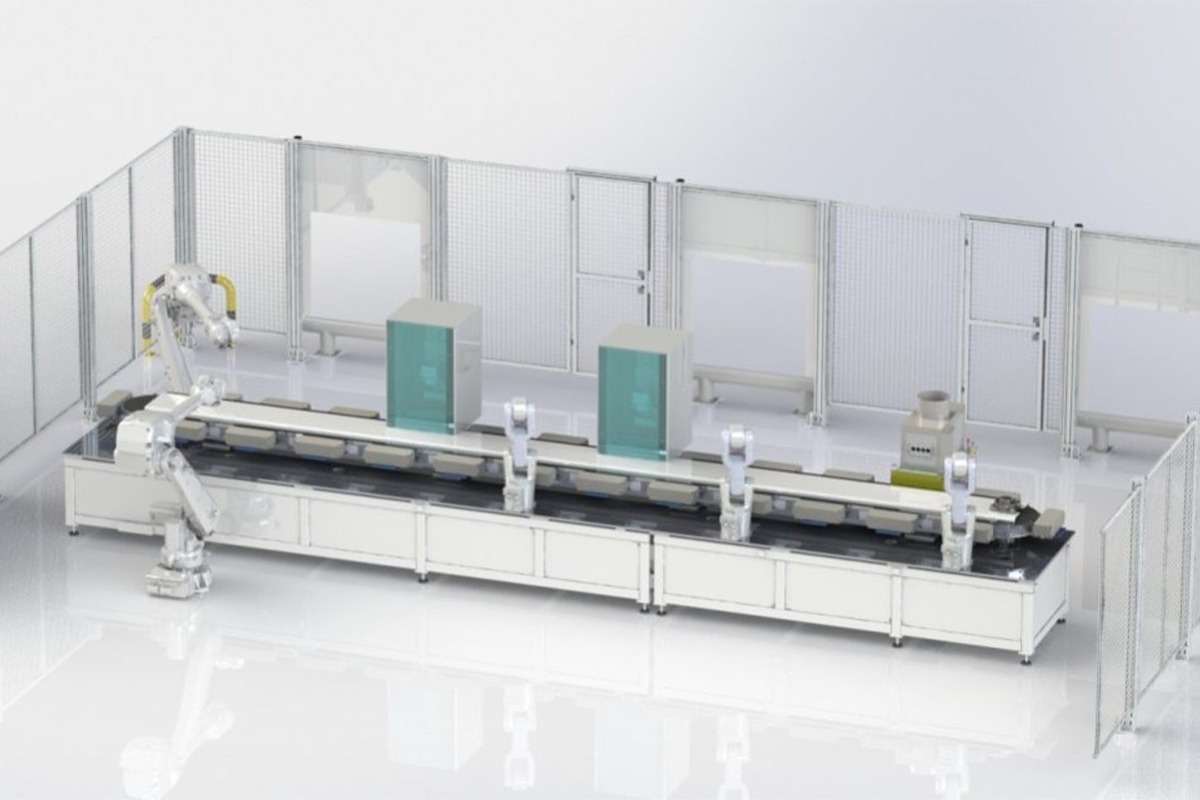

Questa produzione è ottimizzata anche dai nostri trasportatori di precisione PLC (Precision Link Conveyor), che garantiscono, su 10 metri di lunghezza, un valore di +/- 0,08mm di ripetibilità di posizionamento.

Oltre a questa precisione, i nostri PLC sono:

- Veloci, con una velocità fino a 2 metri al secondo;

- Rigidi, con i pallet che non devono essere fermati in posizione;

- Accurati, con il valore di ripetibilità che abbiamo evidenziato poco fa.

Rigidità e affidabilità sono due delle caratteristiche principali che l’industria automobilistica contemporanea chiede ai conveyor. Caratteristiche che da oltre 20 anni sono già presenti nei macchinari al servizio delle industrie elettroniche, medicali, di imballaggio.

Noi di Italplant siamo fieri e orgogliosi nel sostenere questa rivoluzione che cambierà la vita di tutti noi, ma che favorirà anche una maggiore sostenibilità ambientale quanto mai necessaria. Le nostre collaborazioni al momento ci vedono al fianco di aziende europee e americane, dove i principali costruttori di automobili stanno iniziando a utilizzare i nostri PLC per le loro linee di assemblaggio delle batterie per auto elettriche.

Volete maggiori informazioni sul funzionamento dei nostri PLC o sugli altri nostri prodotti? Cliccate qui per contattarci!